SMT工藝 | SMT貼片加工工藝以及技術優點有哪些

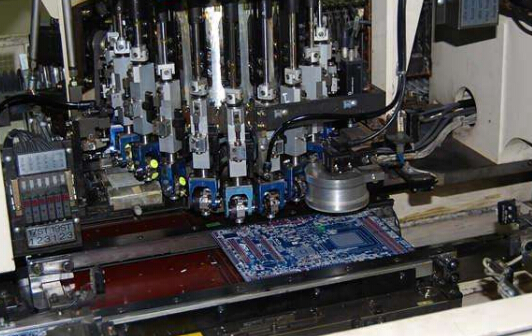

SMT貼片加工是目前電子行業最流行的一種組裝技術,具有組裝密度高、電子產品體積小、重量輕等特點.

SMT加工雙面混合工藝:

1:來料檢修=>印刷電路板的B面修補膠=>貼片=>固化=> 翻板=>PCB的A面插件=>波峰焊=>清洗=>測試=>返修

此SMT加工工藝合用于在PCB兩面均貼裝有PLCC等較大的SMD時采用.

2:來料檢修=> PCB的A面插件(引腳彎曲)=>翻板=> PCB的B側點修補膠=>貼片=>固化=>翻板=>波峰焊=>清洗=>測試=>返修

此SMT加工工藝合用于在PCB的A面回流焊,B面波峰焊.在PCB的B面組裝的SMD中,只有SIT或SOIC(28)引腳以下時,宜采用此工藝.

3:來料檢修=> PCB的A面絲印焊膏=>貼片=>烘干=>回流焊接=> 插件,引腳彎曲=>翻板=> PCB SMT B邊點貼片膠=>貼片=>固化=> 翻板=>波峰焊=>清洗=>測試=>返修

A面混合面,B面貼裝.

4:進貨檢修=>印刷電路板的B面食修補膠=>貼片=>固化=>翻板=> PCB的A面絲印焊膏=>貼片=>插件=> B面波=>清洗=>檢測=>返修A面回流

A面混合面,B面貼裝, 首先兩面貼片,回流焊接,后插裝,波峰焊后

5:進貨檢修=> PCB的B面印刷焊膏(點修補膠)=>補丁=>烘干(固化)=>回流焊接=>翻板=>側PCB的錫膏絲印=>貼片=>烘干=>回流焊接(可以使用局部焊接)=>插件=>波峰焊

(例如,插上一個小裝置,你可以使用手工焊接)=>清洗=>測試=>返修

二、雙面組裝;

1:來料檢修=>印刷電路板的一個側屏幕印刷焊料粘貼(點修補膠)=>補丁=>烘干(固化)=>一個側面回流=>清洗=>翻板=> PCB的乙 面屏幕印刷焊料粘貼(點補丁膠)=>補丁=>烘干=>回流焊接(最好只有B面=>清洗=>測試=>返修)此過程在PCB中使用的類型 是PLCC SMD兩側 安裝使用這么大的.

2:來料檢修=>印刷電路板的一個側屏幕印刷焊料粘貼(點修補膠)=>補丁=>烘干(固化)=>一個側面回流=>清洗=>翻板=> PCB的乙面食修補膠=>貼片=>固化=>乙面波峰焊=>清洗=>測試=>返修)這種類型的回流焊接的PCB過程的A面,B面波焊的印刷電路板組裝貼片,只有在采用SOT或SOIC( 28)引腳以下時,應采用這一技術.

三、單面組裝:

傳入測試=>絲印焊膏(點修補膠)=>補丁=>烘干(固化)=>回流焊接=>清洗=>測試=>返修

四面混合技術:

傳入測試=> PCB的A面印刷焊膏(點修補膠)=>補丁=>烘干(固化)=>回流焊接=>清洗=>插件=>波峰焊=>清洗=>檢測 =>返修

SMT貼片加工工藝注意事項:

1. 常規SMD貼裝

特點:SMT貼裝精度要求不高,元件數目少,元件品種以電阻電容為主,或有個別的異型元件.

樞紐過程:

(1)錫膏印刷:FPC靠外型定位于印刷專用托板上,一般采用小型半自動印刷機印刷,也可以采用手動印刷,但是手動印刷質量比半自動印刷的要差.

(2)SMT加工中貼裝:一般可采用手工貼裝,位置精度高一些的個別元件也可采用手動貼片機貼裝.

(3)焊接:一般都采用再流焊工藝,特殊情況也可用點焊.

二.SMT加工中高精度貼裝

特點:FPC上要有基板定位用MARK標記,FPC本身要平整.FPC固定難,批量出產時一致性較難保證,對設備要求高.另外印刷錫膏和貼裝工藝控制難度較大.

關鍵過程:1.FPC固定:從印刷貼片到回流焊接全程固定在托板上.所用托板要求熱膨脹系數要小.固定方法有兩種,貼裝精度為QFP引線間距0.65MM以上時用方法A;貼裝精度為QFP引線間距0.65MM以下時用方法B.

方法A:托板套在定位模板上.FPC用薄型耐高溫膠帶固定在托板上,然后讓托板與定位模板分離,進行印刷.耐高溫膠帶應粘度適中,回流焊后必需易剝離,且在FPC上無殘留膠劑.

方法B:托板是定制的,對其工藝要求必需經由多次熱沖擊后變形極小.托板上設有T 型定位銷,銷的高度比FPC略高一點.

2.錫膏印刷:由于托板上裝載FPC,FPC上有定位用的耐高溫膠帶,使高度與托板平面不一致,所以印刷時必需選用彈性刮刀.錫膏成份對印刷效果影響較大,必需選用合適的錫膏.另外對選用B方法的印刷模板需經由特殊處理.

3.貼裝設備:第一,錫膏印刷機,印刷機最好帶有光學定位系統,否則焊接質量會有較大影響.其次,FPC固定在托板上,但是FPC與托板之間總會產生一些微小的間隙,這是與PCB基板最大的區別.因此設備參數的設定對印刷效果,貼裝精度,焊接效果會產生較大影響.因此FPC的貼裝對過程控制要求嚴格.

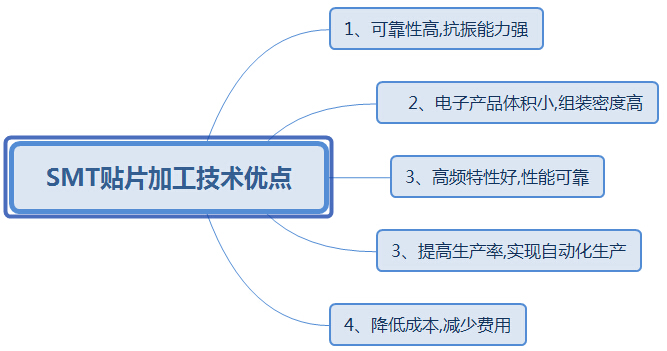

SMT貼片加工技術優點:

1、可靠性高,抗振能力強

SMT貼片加工采用的是片狀元器件,具有高可靠性,器件小而輕,故抗振能力強,采用自動化生產,貼裝可靠性高,一般不良焊點率小于百萬分之十,比通孔插元件波峰焊接技術低一個數量級,能夠保證電子產品或元器件焊點缺陷率低,目前幾乎有90%的電子產品采用SMT工藝.

2、電子產品體積小,組裝密度高

SMT貼片元件體積只有傳統插裝元件的1/10左右,而重量也只有傳統插裝元件的10%,通常采用SMT技術可使電子產品體積縮小40%~60%,質量減輕60%~80%,所占面積和重量都大為減少.而SMT貼片加工組裝元件網格從1.27MM發展到目前0.63MM網格,個別更是達到0.5MM網格,采用通孔安裝技術安裝元件,可使組裝密度更高.

3、高頻特性好,性能可靠

由于片式元器件貼裝牢固,器件通常為無引線或短引線,降低了寄生電感和寄生電容的影響,提高了電路的高頻特性,減少了電磁和射頻干擾.采用SMC及SMD設計的電路最高頻率達3GHz,而采用片式元件僅為500MHz,可縮短傳輸延遲時間.可用于時鐘頻率為以上16MHz以上的電路.若使用MCM技術,計算機工作站的高端時鐘頻率可達100MHz,由寄生電抗引起的附加功耗可降低2-3倍.

3、提高生產率,實現自動化生產

目前穿孔安裝印制板要實現完全自動化,還需擴大40%原印制板面積,這樣才能使自動插件的插裝頭將元件插入,否則沒有足夠的空間間隙,將碰壞零件.自動貼片機(SM421/SM411)采用真空嘴吸放元件,真空吸嘴小于元件外形,反而提高安裝密度.事實上小元件及細間距QFP器科 均采用自動貼片機進行生產,以實現全線自動化生產.

4、降低成本,減少費用

(1)印制板使用面積減小,面積為通孔技術的1/12,若采用CSP安裝則其面積還要大幅度下降;

(2)印制板上鉆孔數量減少,節約返修費用;

(3)由于頻率特性提高,減少了電路調試費用;

(4)由于片式元器件體積小、質量輕,減少了包裝、運輸和儲存費用;

采用SMT貼片加工技術可節省材料、能源、設備、人力、時間等,可降低成本達30%~50%.