SMT課堂 | SMT紅膠加工工藝如何

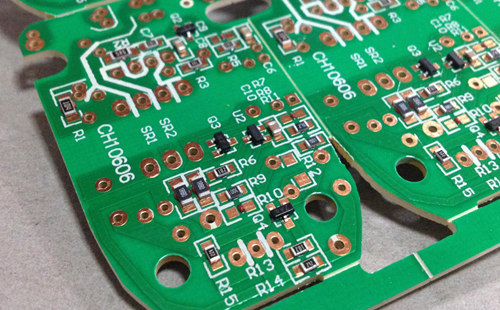

SMT紅膠加工過程中,在固化后電焊焊接前常有漏失部件的狀況發生,尤其是圓柱部件及偏厚的片式部件。因人為因素或機械設備沖擊而導致部件缺少的狀況這里不做過多闡釋。這篇文章以圓柱端帽形貼片二極管為例,就其他非人為機械設備沖擊導致的部件缺少狀況進行剖析。最常見的狀況為部件缺少,但紅膠正常附著。剖析緣故如下:

1 ). 金屬絲網設計方案缺點,導致包裝印刷紅膠的量不夠,在固化后部件沒有徹底粘緊,容易脫落。這一問題比較容易改進,最先查驗金屬絲網的制作是否合乎設計方案規格。其次,如原金屬絲網的張口為方口,在長短不改變的狀況下能夠向外擴大弧形,則可通過將張口改成橢圓型的方式來擴大張口的總面積。此外,目前加工工藝一般選用容柵包裝印刷,刮板會把大粘膠的膠激光切割掉,因而,金屬絲網的薄厚大部分與粘膠的高寬比類似,金屬絲網薄厚是否適合也會危害包裝印刷的實際效果。

2 ). 包裝印刷紅膠時刮板操縱不善,導致包裝印刷欠佳。就人工服務包裝印刷來講,刮板的工作壓力點應確保印出來的粘膠邊沿清楚、表面整平、薄厚適合;刮板速率的操縱應確保膠體溶液相對刮板為翻轉并非拖動,一般以 20 -40mm /s 為宜;刮板的視角以 45 - 60 度為宜。此外,職工就包裝印刷時的速率、工作壓力、不斷包裝印刷等操作的掌握情況對包裝印刷實際效果也有很大影響。

3 ). 紅膠的固化溫度過高,使固化后的紅膠變脆,在生產過程中受到震動很容易掉落。紅膠的固化溫度應依據具體情況而定,現階段電器產品電子器件控制板的生產流程中常見的進口紅膠最大固化溫度應控制在 160 ℃ 以下。固化的實際效果可根據固化后的推力檢測進行確認,用推力檢測儀以平行于基鋼板的角度對部件開展檢測,部件可承擔的較大推力因不同尺寸的部件而異,常見的 0603 、 0805 、 1206 封裝的部件推力一般在 1kg - 2kg 中間。

4 ). 生產過程中對紅膠的應用、紅橡膠板的儲放沒有嚴控。一般來說,工廠對紅膠的超低溫儲放和拿取的規定全是嚴格遵守的,但在實際生產過程中對溫控、紅橡膠板的置放、開封的紅膠及每日包裝印刷后的邊角余料處理卻沒有嚴格控制。

首先,為保證最佳涂覆品質,自動點膠機和包裝印刷實際操作應在 23± 3 ℃ 的自然環境標準下進行。其次,開封并拌和過的紅膠要在 24小時內使用,包裝印刷過的紅橡膠板要在 12 小時內進行固化,每日使用后的邊角余料不可與新開封的紅膠混和應用,且不可使用會收攏的膠體溶液。

圓柱封裝的部件缺少還和其本身的構造相關。與片式部件對比,圓柱形封裝部件的構造與膠體溶液的觸碰總面積較小,容易掉落。現階段,許多技術工程師在設計時考慮到這個情況,不再使用圓柱封裝的部件而改用相對的扁平封裝替代。

最后,部件的脫落缺少也和使用的紅膠種類及紅膠自身品質有關。一般通過以下幾個指標考量紅膠是否適合實際:裁切抗壓強度、抗張強度、固化標準、印刷技術性、耐熱性、熱固型、存儲可靠性等。此外, PCB 的生產加工品質的好壞,尤其當PCB 自身不整平時,也很容易導致部件脫落缺少。

以上是迅得電子提供的行業小知識,希望對您有所幫助!