SMT工藝 | SMT加工貼片產生錫珠原因以及如何預防靜電

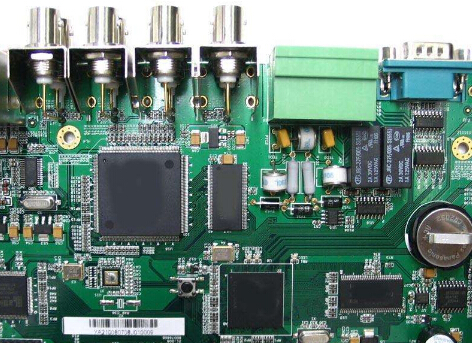

今天小迅給大家普及一個不太”新”的電子名詞——SMT加工,這個詞可能跟我們的日常生活距離有點遠,但是在電子生產領域它可是個熱詞。SMT加工指的是表面貼裝技術加工,是將無引腳或短引線表面貼裝元器件安裝在印制電路板裸板上的加工過程。

SMT加工包含一系列生產步驟,其中最關鍵的就是焊接,而焊接又是極易受周圍環境影響的,包括環境中的灰塵或者噪聲的影響,處理不當時容易產生錫珠和大量靜電,這些都會使SMT加工質量大大下降。本文將討論錫珠產生的原因以及靜電預防措施。

SMT加工貼片產生錫珠原因

錫珠主要集中出現在片狀阻容元件的一側,有的時候還出現在貼片IC引腳附近。錫珠不僅影響板級產品的外觀,更重要的是由于印刷板上元件密集,在使用過程中存在造成線路短路的危險,從而影響電子產品的質量。產生錫珠的原因很多,常常是一個或者多個因素造成的,因此必須一一做好預防和改善才能對其進行較好的控制。

錫珠是指一些大的焊料球在焊膏進行焊接前,焊膏有可能因為坍塌、被擠壓等各種原因而超出印刷焊盤范圍之外。在進行焊接時,這些超出焊盤的錫膏在焊接過程中未能與焊盤上的錫膏熔融在一起而獨立出來,成型于元件本體或者焊盤附近,便成為錫珠。

但是多數錫珠發生在片式元件兩側。以焊盤設計為方型的片式元件為例,如上圖,其在錫膏印刷后,若有錫膏超出,則容易產生錫珠。若超出范圍的錫膏與焊盤部分的錫膏熔融在一起則不會形成錫珠。

但是當焊錫量多時,元件貼放壓力會將錫膏擠到元件本體(絕緣體)下面,在再流焊時熱融,由于表面能融化的錫膏聚成圓球,它有趨勢抬高元件,但是此力極小,反被元件重力擠向元件兩側,與焊盤分離開來,在冷卻時形成錫珠。如果元件重力大且被擠出的錫膏較多,甚至會形成多個錫珠。

根據錫珠的形成原因,SMT加工貼片生產過程中影響錫珠產生的主要因素有:

1. 鋼網開口和焊盤圖形設計

2. 鋼網清洗

3. SMT貼片機的重復精度

4. 回流焊爐溫度曲線

5. 貼片壓力

6. 焊盤外錫膏量

SMT加工如何預防靜電

對電子器件來說,一次我們很難察覺的輕微靜電放電恨可能會對其造成嚴重的損傷。隨著電子技術迅猛發展,電子產品的功能越來越強大,體積卻越來越小,但這都是以電子元器件的靜電敏感度越來越高為代價的。這是因為高集成度意味著單元線路會越來越窄,耐受靜電放電的能力越來越差,此外,大量新發展起來的特種器件所使用的材料也都是靜電敏感材料,從而讓電子元器件,特別是半導體材料器件對于SMT加工貼片生產、組裝和維修等過程環境的靜電控制要求越來越高。

而潛在性損傷指的是器件部分被損,功能尚未喪失,且在生產過程的檢測中不能發現,但在使用當中會使產品變得不穩定,時好時壞,因而對產品質量構成更大的危害。這兩種損傷中,潛在性失效占據90%,突發性失效只占10%。也就是說,90%的靜電損傷是沒辦法檢測到的,只有到了用戶手里使用時才會發現,但為時已晚。

SMT加工行業對靜電的關注由來已久。從電子產品特別是晶體管一出現,這一問題已經開始為各企業及各國認識和重視。對于靜電及靜電防護的研究也逐步演變為一個新的邊緣學科,形成了現代靜電工程學和靜電防護工程學,包含在其中的靜電起電原理、靜電放電模型、靜電作用機理、靜電危害及其防護以及與其相關的靜電測試技術都得到了快速的發展。