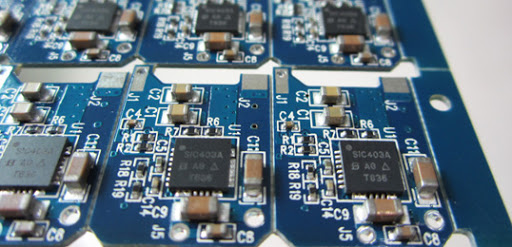

SMT工藝 | 表面貼裝過程中應注意不良的焊接習慣

焊接是芯片加工過程中不可缺少的重要環(huán)節(jié)。如果這一環(huán)節(jié)出現(xiàn)大量的泄漏,將直接影響芯片加工電路板的不合格甚至報廢。因此,在芯片加工過程中,應特別注意適當?shù)暮附恿晳T,避免焊接不當而影響芯片加工質(zhì)量。接下來,迅得電子科技將介紹一些芯片加工中常見的焊接不良習慣,提醒大家注意。

以下六點是表面貼裝過程中應注意不良的焊接習慣:

一、 隨機選擇烙鐵的尖端,無論大小如何。在這個過程中,選擇鐵頭的尺寸是非常重要的。如果烙鐵頭尺寸過小,烙鐵頭的停留時間會延長,焊料流動不充分,導致焊點冷。如果烙鐵頭的尺寸太大,接頭會被加熱得太快,補片會被燒焦。因此,烙鐵頭的尺寸應根據(jù)長度和形狀合適、熱容合適和接觸面最大化三個標準選擇,但要比焊盤稍小。

二、焊劑使用不當。據(jù)了解,很多工人習慣于在芯片加工過程中使用過多的焊劑。其實,這樣做并不能幫助你有一個好的焊點,也會引起下焊腳是否可靠的問題,這就容易產(chǎn)生腐蝕、電子轉(zhuǎn)移等問題。

三、加熱橋焊接不當。芯片加工中的焊接熱橋是為了防止焊料形成橋。如果該工藝操作不當,冷焊點或焊料流將不足。因此,正確的焊接習慣應該是把鐵頭放在焊盤和銷之間,錫絲靠近鐵頭。錫熔化后,將錫絲移到另一側(cè),或?qū)㈠a絲放在焊盤和銷之間,將鐵放在錫絲上,錫熔化后將錫絲移到另一側(cè)。這樣既可以生產(chǎn)出良好的焊點,又可以避免芯片的加工。

四、加工芯片時,銷上的焊接力過大。許多表面貼裝工藝人員認為過大的力會促進焊膏的導熱,促進焊料的效果,所以在焊接時采用壓下的方法。事實上,這是一個壞習慣,容易造成芯片焊盤上升、分層、凹陷、PCB白點等問題。因此,在焊接過程中不必用力過大。為了保證貼片的加工質(zhì)量,只能使烙鐵的尖端與貼片輕微接觸。

五、轉(zhuǎn)移焊接操作不當。轉(zhuǎn)移焊是指焊料先在鐵頭上施焊,然后轉(zhuǎn)移到接頭上。轉(zhuǎn)移焊接不當會損壞鐵頭,導致潤濕不良。因此,通常的轉(zhuǎn)移焊方法應該是將烙鐵頭放在焊盤和焊針之間,錫線靠近烙鐵頭,錫熔化時錫線移到對面。把錫線放在襯墊和銷子之間。烙鐵放在錫線上,錫熔化時錫線移到另一側(cè)。

六、不必要的修改或返工。芯片加工焊接過程中最大的禁忌是完善或返工。這種方法不僅不能使貼片質(zhì)量更加完善,而且容易導致貼片金屬層斷裂、PCB分層、浪費不必要的時間甚至報廢。因此,不要不必要地修改或重做修補程序。

焊接是芯片加工過程中不可缺少的重要環(huán)節(jié)。因此,在芯片加工過程中,應特別注意適當?shù)暮附恿晳T,避免焊接不當而影響芯片加工質(zhì)量。如果烙鐵頭的尺寸太大,接頭會被加熱得太快,補片會被燒焦。因此,通常的轉(zhuǎn)移焊方法應該是將烙鐵頭放在焊盤和焊針之間,錫線靠近烙鐵頭,錫熔化時錫線移到對面。